La plupart des inspections effectuées dans les usines chinoises sont préparées et menées par des inspecteurs qui respectent le standard AQL. Cette norme définit les limites de défauts acceptés en fonction de la qualité attendue du client, d’où le nom anglais Acceptance Quality Limit (anciennement Acceptance Quality Level).

En d’autres termes, la norme AQL indique le nombre de produits à inspecter et le nombre maximal de défauts que l’acheteur est disposé à accepter.

Afin d’utiliser de manière optimale le standard AQL, l’acheteur doit d’abord définir deux tâches critiques :

- Établir une liste claire et exhaustive des points de contrôle,

- Finaliser les niveaux de qualité attendus de la production.

Nous verrons ci-dessous comment faire cela. Mais voyons d’abord ce qu’est l’AQL.

Comment fonctionne l'AQL ?

Pourquoi utilisons-nous le standard AQL ?

1. Limite le gaspillage

2. Réduit le temps et les coûts

Voyons ce qu’il faut pour inspecter 100% de la production en temps et en coût :

Par exemple, vous commandez 3500 écrans d’ordinateur dans une usine de Shenzhen. Il faut 2 minutes pour effectuer tous les tests requis sur 1 écran. Au total, il faut 117 heures pour tester 3500 écrans d’ordinateur. C’est 15 jours d’inspections non-stop (8 heures par jour). Les coûts des inspections sont basés sur le nombre d’homme/jour, donc si un seul inspecteur demande 305€ ; Pour 15 homme/jour, attendez-vous à payer environ 4575€. En outre, peu d’acheteurs sont disposés à attendre 15 jours après la production pour expédier leurs produits. Et aucune usine n’acceptera de stocker la marchandise et de monopoliser ses ouvriers pendant 15 jours d’inspections après la production.

Le standard AQL est pratique, permettant de vérifier une partie de la production en un jour ou deux tout en gardant une vue claire de la qualité. C’est aussi beaucoup plus intéressant financièrement pour les acheteurs.

3. Pourquoi ne pas utiliser un pourcentage fixe ?

A quoi ressemble le standard AQL ?

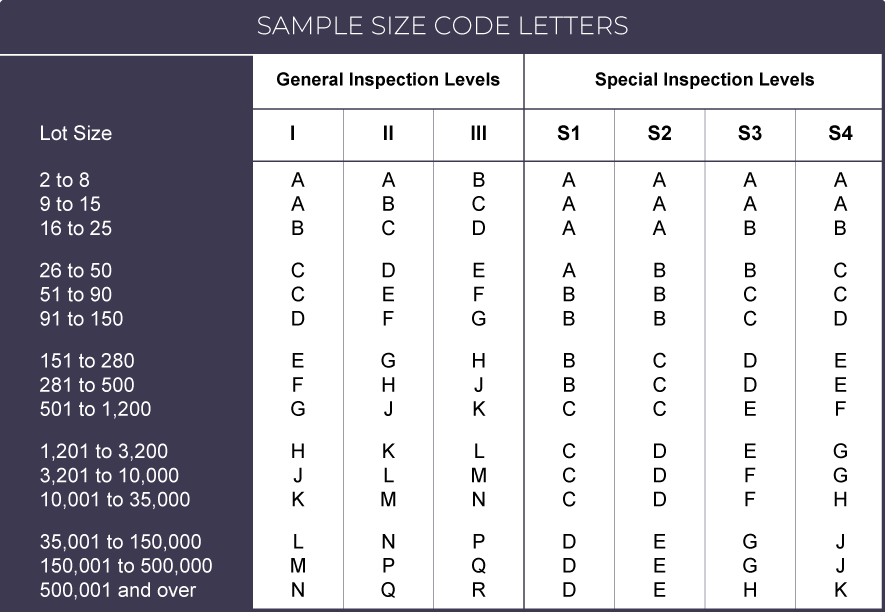

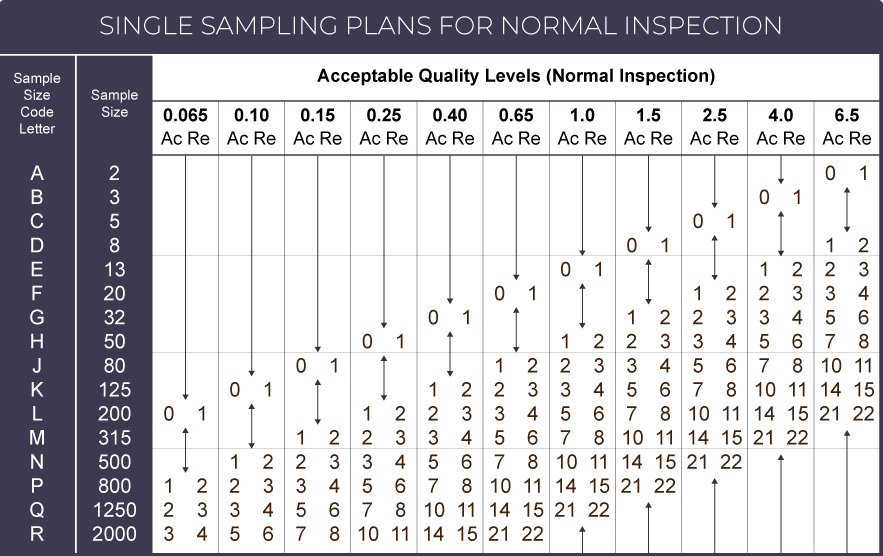

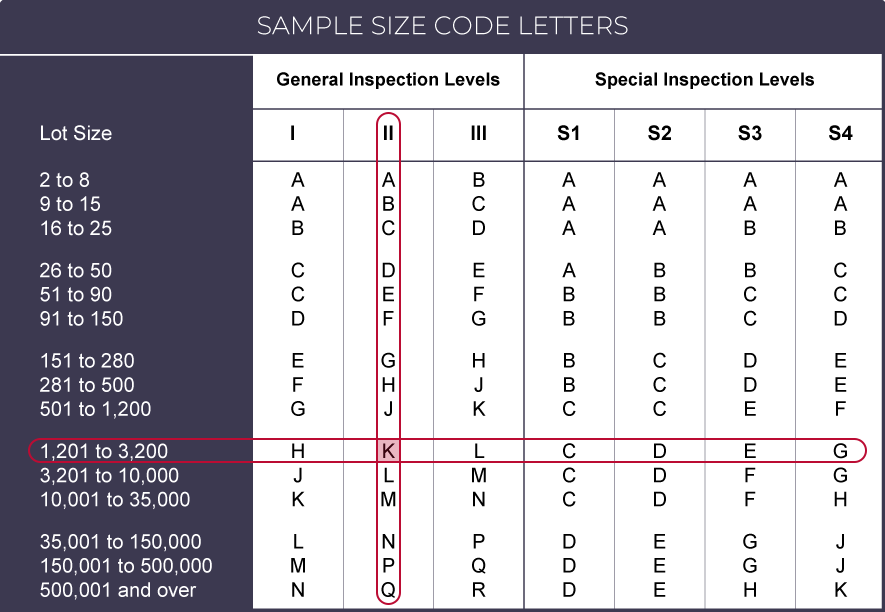

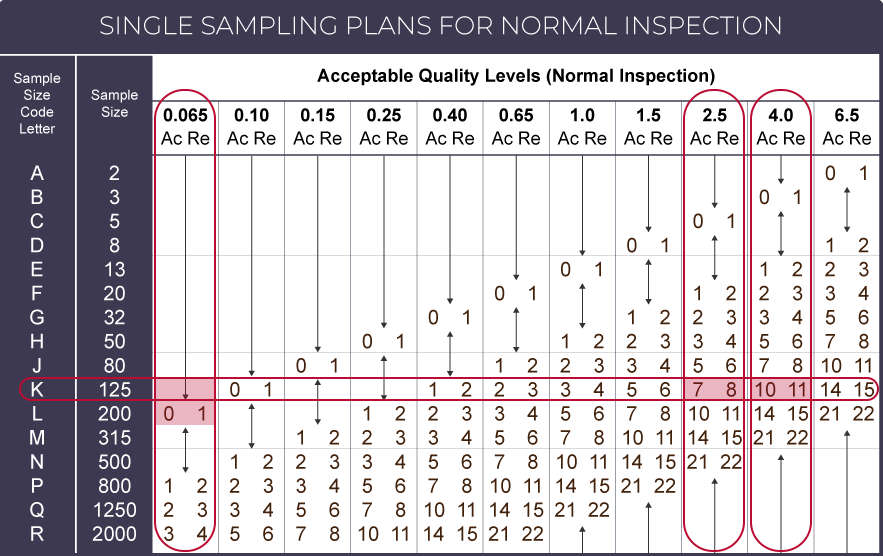

La norme AQL est composée de deux tableaux. Le TABLEAU A, intitulé « Sample Size Code Letters », donne une lettre qui correspond à une taille d’échantillon. Le TABLEAU B, intitulé “Single Sampling Plans for Normal Inspection”, indique le nombre de défauts acceptés et rejetés.

Comment utiliser les tableaux AQL ?

1. Tableau A : réglage de la taille de l'échantillonnage

A. Lot Size = quantité commandée

B. General Inspection Levels

Un niveau d’inspection inférieur signifie un coût moins élevé mais un risque plus élevé.

Un niveau d’inspection élevé signifie un coût plus élevé mais plus de clarté

C. Special Inspection Levels

D. Sample Size Code Letters

Les lettres au milieu du tableau AQL donnent une indication sur la taille de l’échantillon et vont de A (le plus petit lot) à R (le plus grand lot).

2. Tableau B : collecte des quantités acceptées et rejetées

A. Sample Size

Cette colonne vous donne la taille de l’échantillonnage en fonction de la lettre que vous avez collectée dans le premier tableau AQL.

B. Acceptance Quality Levels

C. AC = Accepted Defect Quantity

D. RE = Rejected Defect Quantity

E. Flèches verticales

Définir les points de contrôle du standard AQL

La meilleure pratique consiste à ce que les acheteurs définissent aux-mêmes tous les points de contrôle avant le début de la production en série. De cette manière, vous vous assurez que l’usine comprend vos attentes en termes de qualité, réduisant ainsi le risque de défauts pendant la production.

Une fois que vous avez établi une liste de points de contrôle, vous pouvez leur attribuer différents niveaux de tolérance. Les inspecteurs classent les défauts en 3 catégories :

- Mineur : défauts qui sont inacceptables en grande quantité mais qui ne génèrent généralement pas de retour de produit SAV.

- Majeur: défauts susceptibles d’entraîner le retour du produit mais ne présentant pas de risque pour la sécurité de l’utilisateur.

- Critique: défauts violant la réglementation ou constituant une menace pour la sécurité de l’utilisateur.

Voici comment la plupart des inspecteurs attribuent des niveaux d’inspection aux catégories de défauts :

- Mineur -> AQL 4

- Majeur -> AQL 2.5

- Critique -> AQL 0

Vérifions avec un exemple pratique

Vous avez acheté 2500 tablettes tactiles et souhaitez contrôler leur qualité via le standard AQL. Dans le premier tableau « Sample Size Code Letters », vérifiez la ligne correspondant à la quantité commandée: « 1201 to 3200 » et la colonne « General Inspection Level II », qui est la norme pour les inspections normales en Chine. Nous obtenons la lettre K.

Examinons le deuxième tableau “Single Sampling Plans for Normal Inspection” pour avoir des informations concrètes sur la quantité d’éléments inspectés et les limites des défauts acceptés et rejetés. La lettre K du premier tableau nous indique que nous devrions inspecter 125 produits. Nos inspecteurs conseillent AQL 4 pour les défauts mineurs, AQL 2.5 pour les défauts majeurs et AQL 0 pour les défauts critiques.

Nous examinons maintenant vos points de contrôle et les défauts trouvés :

- Points de contrôle dans la catégorie mineure = 10 défauts acceptés. Refusez la commande à partir de 11 défauts.

- Points de contrôle dans la catégorie majeure = 7 défauts acceptés. Refusez la commande à partir de 8 défauts.

- Points de contrôle dans la catégorie critique = 0 défauts acceptés. Refusez la commande à partir de 1 défaut.

En supposant que chaque tablette puisse être inspectée en 2 minutes, cette inspection peut être effectuée en 1 jour par 1 inspecteur (soit 1 homme/jour).

Il convient de mentionner que si vous souhaitez inspecter 100% de cette commande, cela prendra 11 homme/jour

Est-ce que le standard AQL est suffisant ?

Le standard AQL est très utile pour tous les défauts d’aspect (taille, couleur, etc.). Néanmoins, il ne reflète pas la qualité globale de votre commande car il n’inclut pas les inspections de :

- Tests sur site pour la fonctionnalité, la sécurité et les performances,

- Réglementations et exigences des distributeurs.

Vous ne devez pas vous fier uniquement au résultat des tests AQL, mais au résultat du rapport de contrôle final, fourni par la société d’inspection.

Pour résumer le standard AQL

Une entreprise d’inspection professionnelle conseille généralement ses clients sur la méthode d’inspection en fonction des besoins de l’acheteur. Cependant, cela n’est pas toujours fait et, au début du processus, il incombe à l’acheteur de fournir une liste complète des points de contrôle classés (mineurs, majeurs et critiques). Ils devraient également partager avec les inspecteurs leur situation en termes d’aversion au risque, de budget et de calendrier. Finalement, la plupart des acheteurs acceptent de se conformer à la norme AQL, ce qui leur donne une vue objective de la qualité de la commande tout en maintenant des frais assez bas.

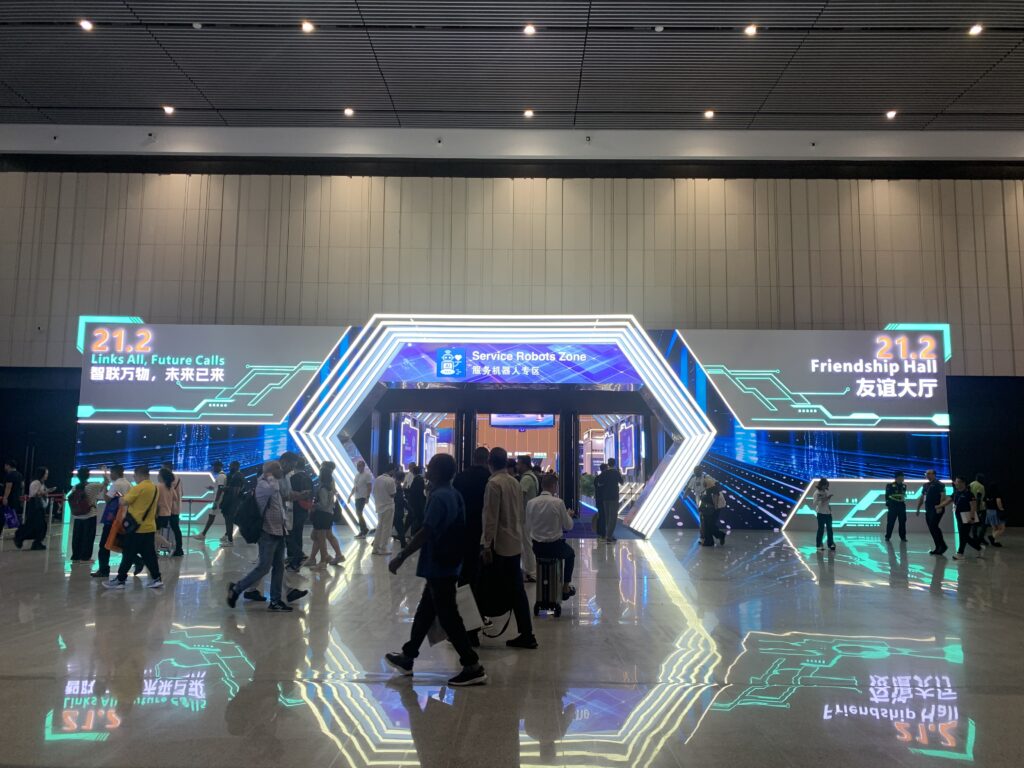

Conseils des experts ASIACTION

La plupart des sociétés de contrôle de la qualité offrent une assistance très limitée avant, pendant ou après les inspections. Ils vous demandent de remplir leurs longs formulaires d’inspection (généralement peu conviviaux), de préparer la réservation auprès des usines et de suivre le calendrier d’inspection avec ces usines. Après l’inspection, ils vous envoient généralement un rapport d’inspection avec peu ou pas d’explications. En gros, vous vous retrouvez tout seul à essayer de déchiffrer le rapport et de résoudre les potentiels problèmes avec une usine chinoise très loin de vous.

Chez ASIACTION, notre équipe en Chine vous aide personnellement à établir les points de contrôle et à les classer dans une feuille d’inspection claire. Nous sommes alors totalement disponibles lors de la réservation et de l’inspection. Nous envoyons des avertissements urgents si nécessaire pendant ou juste après le contrôle de la qualité. Après l’inspection, nous vous envoyons un rapport détaillé et nos experts sont toujours disponibles pour toute précision.

Plus important encore, Asiaction a des experts qui vous conseillent et vous aident à résoudre les problèmes avec vos fournisseurs chinois après le contrôle de la qualité.

Si votre rapport de contrôle qualité présente des défauts entraînant un refus de la commande, contactez-nous pour obtenir notre aide pour la négociation avec les usines, que vous préfériez bénéficier d’une remise, pour résoudre les problèmes ou pour refuser tout ou partie de la commande.